Mục lục

Một quy trình sản xuất hoàn chỉnh không chỉ giúp kiểm soát chất lượng sản phẩm, mà còn góp phần tối ưu chi phí và nguồn lực cho doanh nghiệp. Khi chất lượng sản phẩm tốt, giá trị sản phẩm cũng được nâng cao và đem lại nguồn lợi nhuận lớn cho doanh nghiệp. Tuy nhiên, để xây dựng một quy trình sản xuất chuẩn mực không hề đơn giản, doanh nghiệp cần tuân thủ 8 bước cơ bản dưới đây để đảm bảo hoạt động diễn ra trơn tru.

1. Khái niệm về quy trình sản xuất

“Quy trình sản xuất” là tập hợp các bước, công đoạn và hoạt động được sắp xếp theo một trình tự logic, nhằm tạo ra sản phẩm hoàn chỉnh để cung cấp cho khách hàng. Nói cách khác, đây chính là bản hướng dẫn chuẩn mô tả chi tiết về quy trình sản xuất một sản phẩm. Bao gồm từ khâu chuẩn bị nguyên liệu, thiết kế, gia công, kiểm tra chất lượng cho đến đóng gói và giao hàng.

2. Tổng hợp 8 bước xây dựng quy trình sản xuất hoàn chỉnh

Để đảm bảo sản phẩm của doanh nghiệp đạt chuẩn chất lượng và tiêu chuẩn, cần xây dựng một quy trình sản xuất chuẩn mực, bao gồm 8 bước cơ bản như sau:

Bước 1: Thực hiện hoạch định sản xuất

Thông thường hoạch định sẽ là bước cơ bản đầu tiên trong quy trình sản xuất của doanh nghiệp. Việc thực hiện hoạch định này sẽ giúp doanh nghiệp làm rõ mục đích, từ đó đạt được hiệu quả trong việc triển khai quy trình sản xuất. Trong phân đoạn này, doanh nghiệp cần thực hiện 3 công việc chính gồm:

● Xác định nhu cầu sản xuất: Công việc này được đánh giá là bước quan trọng nhất trong quy trình. Bởi bước này giúp doanh nghiệp xác định được số lượng sản phẩm sẽ được sản xuất trong một thời gian nhất định. Thời gian cụ thể sẽ được ước tính dựa trên kế hoạch sản xuất do bộ phận sản xuất được phân bổ theo từng kỳ (tuần/tháng/quý/năm).

● Nghiên cứu và xây dựng định mức sản xuất cho doanh nghiệp: Ở bước này, bộ phận nghiên cứu và phát triển sản phẩm sẽ chịu trách trong việc định lượng sản phẩm, làm sao không sản xuất quá nhiều hoặc quá ít sản phẩm. Điều này sẽ làm lãng phí sản phẩm dư thừa hoặc không đáp ứng đủ nhu cầu của thị trường.

● Thực hiện hoạch định nhu cầu nguyên liệu: Doanh nghiệp cần xác định rõ các thành phần cần thiết cho quy trình sản xuất và nhu cầu sử dụng các vật liệu. Trong đó, định lượng rõ nguyên vật liệu cần dùng là bao nhiêu và thực hiện kiểm kê vật liệu, linh kiện hiện có. Từ đó, xác định các vật liệu cần thiết và bộ phần nào sẽ chịu trách nhiệm bổ sung vào.

Bước 2: Tiến hành yêu cầu sản xuất

Sau khi có dữ liệu từ bản hoạch định sản xuất, doanh nghiệp cần xác định nhu cầu sản xuất cụ thể. Từ đó, phân chia số lượng sản xuất cụ thể và hợp lý cho từng nhà máy, phân xưởng. Tại công đoạn này, việc yêu cầu sản xuất có thể do doanh nghiệp thực hiện hoặc một đơn vị gia công nhỏ lẻ bên ngoài.

Bước 3: Lệnh sản xuất

Đây là một trong những công đoạn quan trọng trong quy trình sản xuất. Khi đặt lệnh sản xuất sản phẩm sẽ bao gồm các chỉ định cụ thể về số lượng sản phẩm cần được sản xuất, nhu cầu nguyên vật liệu, thời gian bàn giao sản phẩm cho từng bộ phận hay phân xưởng và các yêu cầu khác.

>>> Xem thêm: Module Quản lý Sản xuất trên BRAVO 10 ERP được nâng cấp toàn diện để hướng tới tiêu chuẩn MES.

Bước 4: Phê duyệt lệnh sản xuất

Khi phân đoạn thiết lập lệnh sản xuất đã hoàn thành sẽ được chuyển đến cấp quản lý cấp cao, bộ phận phụ trách để thực hiện duyệt lệnh. Nếu lệnh sản xuất được duyệt, các thông tin sản xuất sẽ được gửi tới cho các bộ phận hoặc dây chuyền phụ trách của từng công đoạn đó. Trường hợp lệnh sản xuất không được duyệt, bộ phận sản xuất sẽ tiếp tục chỉnh sửa sao cho hợp lý để gửi duyệt lần 2.

Bước 5: Mua nguyên vật liệu và hàng hoá cần thiết

Tại công đoạn này, doanh nghiệp sẽ bắt đầu thu mua nguyên vật liệu, hàng hoá cần thiết tại các nhà cung cấp. Dựa trên định mức sản xuất có trong hoạch định và số lượng hàng tồn kho hiện tại để doanh nghiệp có thể định lượng được số lượng nguyên vật liệu cần mua. Nhờ đó, việc triển khai mua nguyên vật liệu và hàng hoá cũng không bị lãng phí.

Bước 6: Kiểm soát chất lượng quy trình sản xuất

Đây là giai đoạn trọng tâm, khi các công đoạn được vận hành theo kế hoạch. Sau khi lệnh sản xuất được duyệt, nhà quản lý cần phân bổ nguồn lực thực hiện quy trình sản xuất hợp lý. Nhằm đảm bảo số lượng sản phẩm và thời gian hoàn thành phải đúng với tiến độ. Việc kiểm soát chất lượng giúp giảm tỷ lệ hàng lỗi, bảo vệ uy tín thương hiệu cho doanh nghiệp. Để tối đa hiệu quả việc kiểm soát chất lượng, doanh nghiệp có thể ứng dụng ngay phần mềm quản lý sản xuất hoặc phần mềm quản lý chất lượng để dễ dàng đánh giá hiệu quả dự án chính xác nhất.

Bước 7: Thực hiện kiểm định chất lượng sản phẩm

Trước khi mang ra thị trường để tiêu thụ, doanh nghiệp cần kiểm định lại các lô hàng về số lượng và chất lượng sản phẩm. Các sản phẩm phải đạt chuẩn tiêu chuẩn đã đặt ra và đảm bảo đáp ứng đúng với nhu cầu thị trường. Nếu có trường hợp lô hàng không đảm bảo chất lượng, yêu cầu doanh nghiệp cần nhanh chóng đưa ra phương án xử lý. Cùng với đó là đẩy nhanh tốc độ sản xuất lại lô hàng đó.

Bước 8: Hoàn thành quy trình sản xuất

Sản phẩm sau khi được thực hiện kiểm định nghiêm ngặt, đảm bảo chất lượng và tuân thủ quy định an toàn vật liệu sản xuất sẽ được đóng gói và xuất kho. Doanh nghiệp sẽ vận chuyển các lô hàng này đến với các cơ sở mua bán hoặc trao tận tay đến từng khách hàng.

3. Những lưu ý để doanh nghiệp quản lý sản xuất hiệu quả

Một quy trình tốt vẫn có thể thất bại nếu khâu quản lý sản xuất không hiệu quả. Vậy nên, doanh nghiệp cần cẩn trọng và lưu ý một số điểm sau:

● Chuẩn hóa quy trình làm việc: Tất cả công đoạn phải được mô tả rõ ràng bằng văn bản, giúp nhân sự dễ dàng nắm bắt.

● Đào tạo nhân sự thường xuyên: Nhân viên được đào tạo bài bản sẽ hạn chế sai sót và vận hành máy móc tốt hơn.

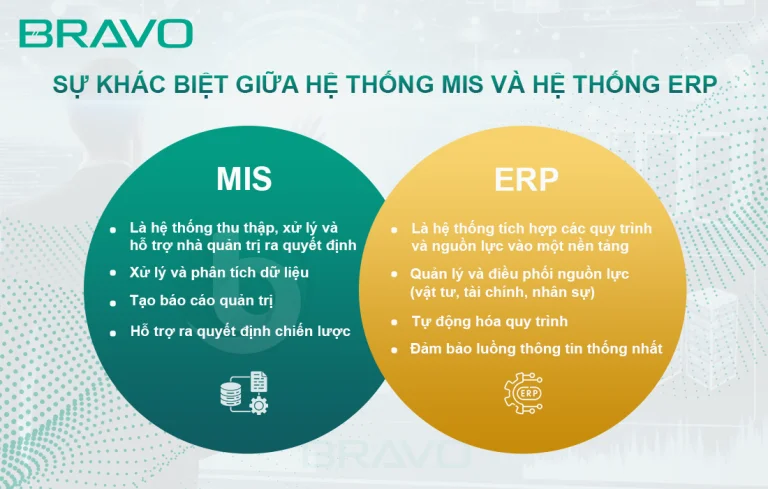

● Ứng dụng công nghệ: Giải pháp ERP, phần mềm quản lý sản xuất hoặc IoT giúp theo dõi tiến độ, tồn kho và năng suất chính xác.

● Giám sát chặt chẽ chất lượng: Kiểm tra định kỳ giúp phát hiện lỗi sớm, tránh rủi ro phát sinh ở quy mô lớn.

● Xây dựng cơ chế phản hồi: Mọi phản hồi từ khách hàng hay nhân viên đều cần được lắng nghe để điều chỉnh kịp thời.

● Quản lý chi phí hiệu quả: Cần phân bổ chi phí hợp lý, tránh lãng phí trong nguyên liệu, nhân sự và năng lượng.

Khi tuân thủ được các lưu ý này, doanh nghiệp sẽ đảm bảo quy trình vừa chặt chẽ vừa linh hoạt.

4. Thực hiện quản lý quy trình sản xuất dễ dàng với BRAVO ERP

Trong kỷ nguyên số, quản lý bằng phương pháp thủ công không còn phù hợp. Các doanh nghiệp cần giải pháp hiện đại để tối ưu hiệu quả sản xuất. Phần mềm BRAVO chính là một lựa chọn tiêu biểutối ưu.

BRAVO hỗ trợ doanh nghiệp quản lý toàn diện quy trình từ khâu lập kế hoạch, cung ứng nguyên liệu đến sản xuất, lưu kho và phân phối. Dữ liệu được cập nhật tức thời, giúp lãnh đạo theo dõi hiệu quả sản xuất theo thời gian thực.

Một số ưu điểm nổi bật của phần mềm BRAVO mang lại:

● Quản lý tiến độ sản xuất chặt chẽ, hạn chế chậm trễ.

● Theo dõi chất lượng sản phẩm từ công đoạn đầu đến cuối.

● Kiểm soát chi phí nguyên vật liệu, giảm thất thoát.

● Cung cấp báo cáo chi tiết, hỗ trợ ra quyết định nhanh chóng.

● Tính năng dễ dàng tùy chỉnh theo đặc thù từng doanh nghiệp.

Nhờ BRAVO ERP, doanh nghiệp có thể giảm thiểu rủi ro, nâng cao năng suất và cải thiện khả năng cạnh tranh. Đây chính là công cụ giúp xây dựng quy trình sản xuất bền vững, chuyên nghiệp và hiện đại.

Một quy trình sản xuất hoàn chỉnh không chỉ giúp doanh nghiệp vận hành hiệu quả, mà còn tạo nền tảng để phát triển bền vững. Bằng việc áp dụng 8 bước cơ bản và tuân thủ những lưu ý trong quản lý, doanh nghiệp có thể giảm thiểu sai sót và nâng cao năng suất. Đặc biệt, khi kết hợp với giải pháp công nghệ như BRAVO ERP, việc quản lý sản xuất trở nên dễ dàng và minh bạch hơn bao giờ hết. Đây chính là chìa khóa giúp doanh nghiệp không ngừng phát triển và giữ vững vị thế trong thị trường đầy cạnh tranh.